다보링크-IPS, AI 시대 ‘발열난제’ 해결 기술로 글로벌 전자소재 시장 선점 나서

네트워크 장비 및 통신 솔루션 전문기업 다보링크가 전자소재 전문기업 IPS와 공동 개발한 차세대 ‘고방열 메탈 PCB(Metal Printed Circuit Board)’와 ‘구리 인쇄(Copper Direct Printing) 기술’을 본격 상용화하며 글로벌 전자소재 시장 선점에 나선다고 밝혔다.

이번 기술 상용화 성과는 다보링크가 기존 네트워크 장비 중심의 사업 구조를 넘어, AI 시대의 가장 시급한 과제인 발열 문제를 해결하는 핵심 기술을 확보했다는 점에서 기업 가치 재평가의 전환점으로 평가된다.

IPS의 독자적 공법은 알루미늄 기판 위에 구리 회로를 직접 인쇄하는 방식으로, 기존 FR4(유리섬유 에폭시) PCB가 가진 발열 관리 한계를 근본적으로 뛰어넘는다. 특히 AI 및 고성능 컴퓨팅(HPC) 수요가 급증하면서 GPU·NPU의 발열 문제는 글로벌 ICT 산업 전반에 걸쳐 해결해야 할 핵심 과제로 부상했는데, 이번 기술은 이를 해결할 수 있는 솔루션이라는 것이 업체 설명이다.

다보링크의 고방열 메탈 PCB는 114 W/mK라는 압도적인 열전도율을 구현, 기존 FR4 PCB(0.3 W/mK) 대비 약 380배 향상된 성능을 제공한다. 이 기술은 ▲GPU 동작 온도 저감을 통한 연산 속도 30% 향상, ▲데이터센터 냉각 전력 최대 40% 절감을 동시에 달성한다. 이는 AI 데이터센터의 운영 효율(OPEX) 혁신으로 직결되며, 글로벌 기업들이 직면한 에너지 비용 부담을 획기적으로 줄이는 해법이 된다.

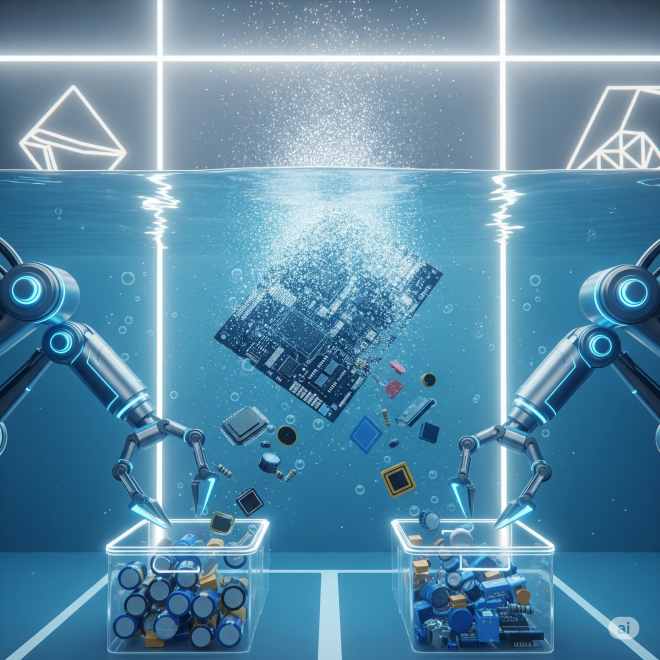

여기에 더해, 기존 16단계에서 8단계로 축소된 친환경 공정은 폐수 발생을 원천적으로 차단해 ESG 경영 강화 흐름에도 부합한다. 또한 방열판 제거를 통한 제품 경량화·비용 절감 효과까지 확보해 기술력과 친환경성, 경제성을 모두 충족하는 다층적 경쟁력을 구축했다.

글로벌 고방열 PCB 시장은 2024년 약 45억 달러에서 2030년 120억 달러 규모로 성장할 것으로 전망된다. 다보링크는 ▲AI 서버 및 데이터센터 우선 공급을 통해 초기 시장 지배력 강화, ▲전력 반도체·자동차 전장·고출력 LED 등 응용 분야 확장을 통한 산업 전반 확산, ▲국제 인증 및 산업 표준 선점, ▲글로벌 파트너사와의 전략적 제휴를 통한 시장 진입 가속화 전략을 추진한다.

이를 통해 다보링크는 단순한 소재 공급자가 아니라, AI 인프라와 전자소재 산업 전반의 ‘게임 체인저’로 자리매김할 전망이다.

업계 전문가들은 “IPS와 다보링크가 확보한 고방열 PCB 기술은 글로벌 경쟁사들이 여전히 해결하지 못한 난제를 정면으로 돌파한 사례”라며, “향후 글로벌 전자소재 시장에서 다보링크가 주도적 위치를 차지할 가능성이 크다”고 평가했다.

다보링크 관계자는 “이번 기술은 단순한 신제품이 아니라 AI 인프라의 핵심 난제를 해결하는 전략적 해자(Moat)”라며, “앞으로 생산 설비 확충과 기술 고도화, 글로벌 인증 확보를 통해 시장 표준을 주도하고, 세계 전자소재 시장의 리더십을 확고히 하겠다”고 밝혔다.

![[서울데이터랩]두산, 목표주가 60만 원으로 상향 조정](http://img.seoul.co.kr/img/upload/2025/05/28/SSC_20250528153641_V.jpg)

![골치 아픈 전자 폐기물도 녹여서 재활용하는 vPCB 기술 [고든 정의 TECH+]](http://imgnn.seoul.co.kr/img/upload/2024/05/13/SSC_20240513171637_V.jpg)

![‘물에 녹는’ 친환경 전자회로기판, 지구 구한다? [고든 정의 TECH+]](http://imgnn.seoul.co.kr/img/upload/2023/08/03/SSI_20230803093344_V.jpg)

![[고든 정의 TECH+] 90% 이상 재활용 가능한 그린 PC 등장…컴퓨터의 녹색 바람?](http://imgnn.seoul.co.kr/img/upload/2023/02/27/SSI_20230227100256_V.jpg)

![[언팩22]버즈2프로 부품 90%가 재활용 소재…‘지구를 위한 갤럭시’ 시동](http://img.seoul.co.kr/img/upload/2022/08/11/SSI_20220811004742_V.jpg)